Персик кость фарфор посуда завод

Многие думают, что фарфор – это просто белая керамика. Но на самом деле, костяной фарфор, или бисквит, – это отдельная история. Эта технология требует особого подхода, и часто начинающие производители забывают о тонкостях, что, в конечном итоге, влияет на качество конечного продукта. Особенно это касается сочетания кости, фарфора и производственного процесса в целом. Я вот, сколько лет в этой сфере, все еще нахожу новые нюансы.

Что такое костяной фарфор и почему он популярен?

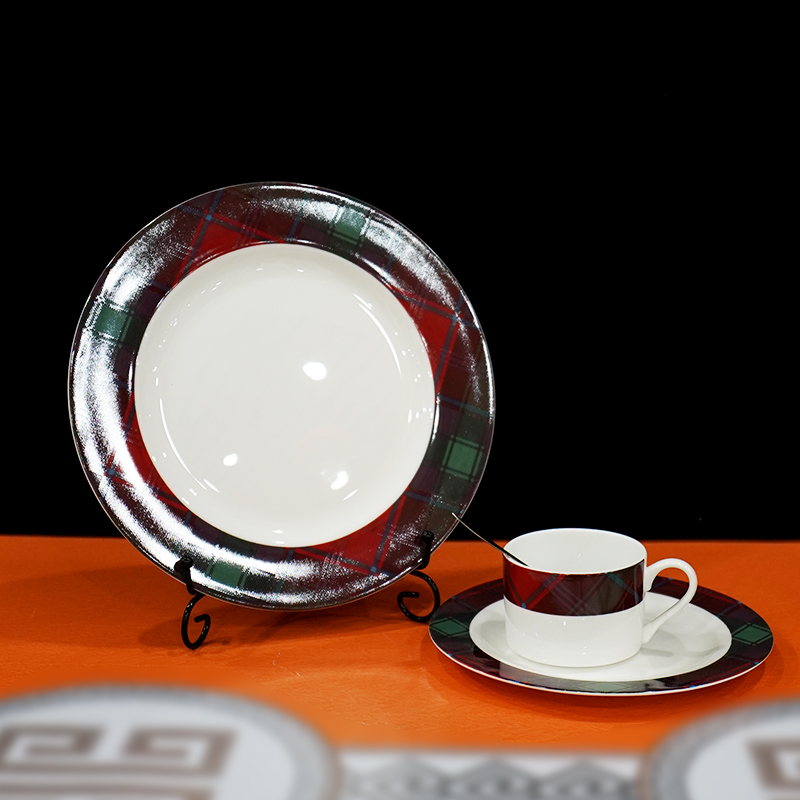

Костяной фарфор, или бисквит, – это тип фарфора, в состав которого входит кость, обычно костный мозг. Эта добавка придает изделию уникальные свойства: повышенную прочность, пористость и характерный матовый оттенок. Пористость, кстати, позволяет фарфору лучше впитывать красители, что открывает широкие возможности для декорирования. Он стал особенно популярен в производстве изысканной посуды, особенно в чайных и кофейных сервизах.

Почему же он так востребован? Во-первых, это эстетика. Бискерит имеет особенную, слегка прозрачную фактуру, которая придает изделию воздушность и легкость. Во-вторых, прочность. По сравнению с традиционным фарфором, бисквит менее хрупок. И в-третьих, возможность тонкой обработки. Благодаря пористости, изделия из фарфора легко шлифуются и полируются, что позволяет создавать сложные и изящные формы. Это критически важно для производства посуды премиум-класса.

Состав и его влияние на свойства

Классический состав бисквита включает в себя каолин (белая глина), кварц и, конечно, кость. Пропорции этих компонентов могут варьироваться в зависимости от желаемых характеристик конечного продукта. Влияние кости на свойства материала трудно переоценить. Она заменяет часть глины, снижая температуру обжига и делая изделие более прочным. Но соотношение костного компонента должно быть точно подобрано, иначе изделие может потрескаться при обжиге. Один раз я допустил ошибку с процентным содержанием кости, и партия посуды пошла трещины прямо в печи. Это было болезненно, конечно, но ценный опыт.

Важно не только количество кости, но и ее качество. Идеально подходит костный мозг от крупного рогатого скота. Он должен быть тщательно очищен и измельчен. В противном случае, в конечном продукте могут появиться нежелательные дефекты. Сейчас мы используем только кость от проверенных поставщиков, чтобы исключить подобные проблемы. Поэтому тщательный контроль качества сырья – первый и самый важный этап в производстве костяного фарфора.

Технологический процесс: от смешивания до готового изделия

Производство фарфора, в том числе и бисквита, – это многоступенчатый процесс, требующий строгого соблюдения технологических параметров. Начинается все с подготовки сырья: смешивания каолина, кварца и костного компонента в определенных пропорциях. Затем смесь подвергается измельчению и просеиванию для получения однородной массы.

Далее идет формование. Существует несколько способов: литье, прессование, экструзия. Выбор способа зависит от сложности изделия и объема производства. Мы в OOO Туншэн Керамика используем прессование для массового производства сервизов и литье для более сложных, декоративных элементов. Этот процесс требует высокого мастерства, от точности соблюдения давления и влажности. Неправильный режим прессования приводит к образованию пустот и деформаций. Например, при производстве сложных ваз, очень важно обеспечить равномерное заполнение формы, чтобы избежать перекосов и трещин.

После формования изделия сушат. Это очень важный этап, так как от качества сушки зависит прочность конечного продукта. Сушка должна быть медленной и равномерной, чтобы избежать образования трещин и деформаций. Мы используем специальные сушильные камеры с контролируемой температурой и влажностью. Этот этап часто недооценивают, но это, пожалуй, самый критичный момент, который определяет, будет посуда долговечной и красивой.

Обжиг: ключевой этап формирования свойств

Обжиг – это заключительный и самый важный этап в производстве фарфора. Обжиг бисквита происходит при более низкой температуре, чем у традиционного фарфора, обычно в диапазоне от 1100 до 1200 градусов Цельсия. Это связано с наличием костного компонента, который требует меньшей температуры для спекания. Но даже при этом, важно строго контролировать температурный режим и время обжига. Слишком высокая температура может привести к растрескиванию, а слишком низкая – к неполному спеканию и пористости.

В нашей компании мы используем туннельные печи с автоматизированным управлением. Это позволяет нам поддерживать стабильную температуру и влажность в печи, что обеспечивает равномерный обжиг всей партии посуды. Кроме того, мы применяем специальные технологии охлаждения, чтобы избежать термического шока. Охлаждение должно быть медленным и постепенным, чтобы не допустить появления трещин.

Проблемы и вызовы в производстве

Производство костяного фарфора не лишено проблем. Одна из основных – это высокая стоимость сырья. Кость – это относительно дорогой материал, особенно если требовать высокого качества. Поэтому необходимо оптимизировать процесс производства, чтобы снизить затраты без ущерба для качества.

Еще одна проблема – это сложность технологического процесса. Производство фарфора требует высокой квалификации персонала и современного оборудования. Необходимо постоянно следить за технологическими параметрами и контролировать качество сырья. Кроме того, необходимо учитывать особенности каждого изделия и подбирать оптимальные технологические режимы. Сейчас мы активно внедряем автоматизацию, чтобы снизить зависимость от ручного труда и повысить точность технологических процессов. Но опытные руки все равно необходимы для контроля и настройки оборудования.

Не стоит забывать и о проблемах с утилизацией отходов производства. При обжиге фарфора образуется большое количество пыли и золы, которые необходимо утилизировать в соответствии с экологическими нормами. Мы сотрудничаем с лицензированными компаниями, которые занимаются утилизацией отходов керамического производства. Важно ответственно подходить к решению этих проблем, чтобы минимизировать негативное воздействие на окружающую среду.

Заключение

Производство посуды из костяного фарфора – это сложный, но увлекательный процесс. Он требует глубоких знаний в области керамики, а также опыта и мастерства. Несмотря на существующие проблемы, костяной фарфор остается одним из самых востребованных материалов для производства изысканной и долговечной посуды. Главное – не забывать о качестве сырья, строго соблюдать технологические параметры и постоянно совершенствовать производственные процессы. Как говорится, учиться никогда не поздно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Столовая посуда из костяного фарфора бабочка из китая

- Посуда из костяного фарфора в горошек из китая

- Фабрика тянущегося кольца

- Купить 460 мл чашка

- Фабрика посуды из костяного фарфора с точками

- Китайский кувшин 1600 мл

- Производители мисок объемом 750 мл

- Оптовая продажа 920 мл миска

- Лучшие покупатели 10.75-дюймовых квадратных дисков

- Производитель посуды из костяного фарфора с четырехлистным клевером