Завод по производству 10-дюймовых плоских тарелок

Что многие считают простой задачей – изготовление плоских тарелок 10 дюймов – на самом деле скрывает под собой целый комплекс технологических и организационных вопросов. Зачастую, когда клиенты обращаются, они представляют себе лишь конечный продукт, не задумываясь о тонкостях выбора материала, его формовки, обжига и контроля качества. Именно эти детали, на мой взгляд, и определяют успех или неудачу предприятия, занимающегося серийным производством посуды.

Выбор материала: фарфор против керамики

Первый и, пожалуй, самый важный вопрос – выбор сырья. Очевидно, что мы говорим о керамике, но здесь есть большая разница между различными типами. Чаще всего в производстве посуды используют фаянс, стеатолит и, конечно же, фарфор. Фарфор, безусловно, самый престижный и дорогой вариант. Он обладает высокой прочностью, белизной и глазурью. Но для массового производства он требует более сложного и энергоемкого процесса обжига. Файанс – более простой и дешевый вариант, но и менее долговечный. Стеатолит, напротив, обладает повышенной термостойкостью и химической инертностью, что делает его подходящим для посуды, которая будет использоваться для горячих блюд.

В нашей компании, OOO Туншэн Керамика (https://www.tstaoci.ru), мы часто сталкиваемся с вопросом, какой материал выбрать для конкретной задачи. Например, для производственной линии, предназначенной для поставки тарелок в рестораны, мы обычно рекомендуем стеатолит. В то время как для домашнего использования, экономичные варианты, вроде фаянса, могут быть более привлекательны с точки зрения цены. Каждый выбор имеет свои компромиссы, и здесь важно учитывать не только стоимость, но и требования к долговечности, внешнему виду и функциональности готового продукта.

Проблемы с однородностью сырья

Один из распространенных, но недооцененных проблем – это однородность сырья. Даже небольшие колебания в составе глины, песка и других компонентов могут серьезно повлиять на свойства готовой тарелки. Неравномерный состав ведет к деформации, трещинам и другим дефектам, которые, в свою очередь, повышают процент брака и увеличивают себестоимость продукции. Поэтому, строгий контроль качества сырья – это обязательное условие для успешного производства.

Формовка тарелок: литье и прессование

После выбора материала наступает этап формовки. Существует два основных метода – литье и прессование. Литье – это более сложный и дорогостоящий процесс, который позволяет создавать тарелки сложной формы. Но, как правило, для серийного производства тарелок 10 дюймов используют прессование. В этом случае, пластичная керамическая масса под высоким давлением помещается в форму, и она принимает ее нужную форму. Прессование – это более простой и быстрый процесс, но он требует точного контроля параметров давления и влажности, чтобы избежать деформации и трещин.

Мы в OOO Туншэн Керамика используем высокоскоростные пресс-формы для производства плоских тарелок. Этот метод позволяет нам производить большие партии продукции с высокой точностью и повторяемостью. Однако, при работе с прессованием, часто возникают проблемы с остаточными напряжениями в материале. Эти напряжения могут привести к растрескиванию тарелок в процессе обжига или эксплуатации. Для решения этой проблемы, мы используем специальные методы предварительной сушки и постепенного нагрева.

Важность правильно подобранной формы

Форма тарелки – это не просто эстетический вопрос. Она напрямую влияет на ее прочность и устойчивость. Неправильно подобранная форма может привести к деформации, растрескиванию и даже поломке тарелки при эксплуатации. Поэтому, при разработке пресс-форм, необходимо учитывать все факторы, влияющие на прочность и устойчивость готового продукта. В частности, необходимо учитывать распределение напряжений в материале при прессовании и обжиге.

Обжиг и глазурование: секреты долговечности и красоты

Обжиг – это ключевой этап производства керамических изделий. В процессе обжига керамическая масса подвергается воздействию высоких температур, которые приводят к ее спеканию и затвердеванию. Температура и время обжига зависят от типа используемого материала и желаемых свойств готового продукта. Для фарфоровых тарелок требуется более высокая температура обжига, чем для фаянсовых. Неправильный обжиг может привести к деформации, растрескиванию и потере цвета.

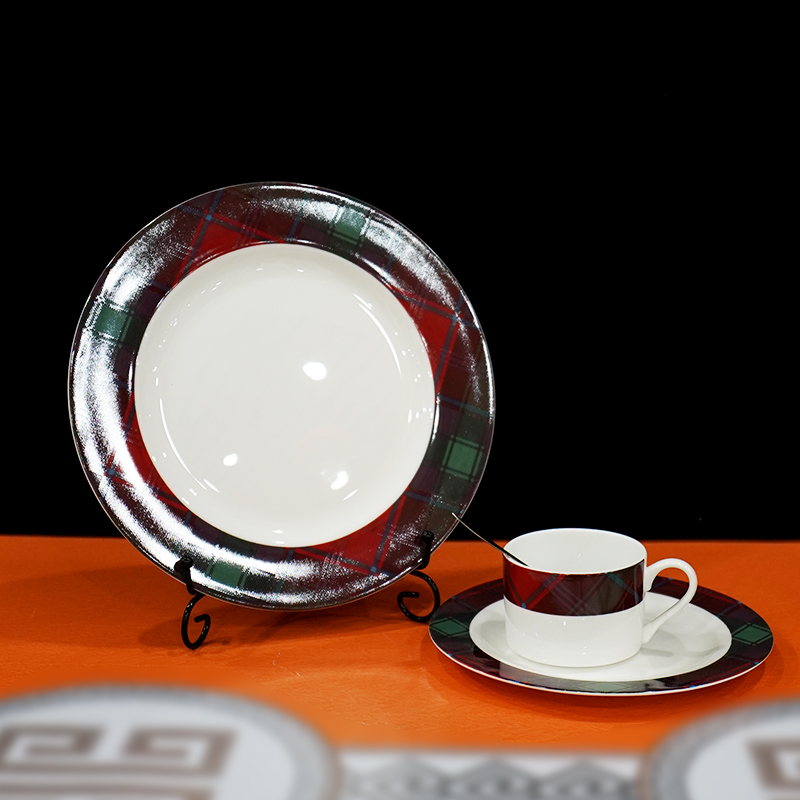

Глазурование – это процесс нанесения на поверхность тарелки специального покрытия, которое придает ей блеск, гладкость и водонепроницаемость. Глазурь также защищает тарелку от царапин и загрязнений. Существует множество различных типов глазурей, которые отличаются по цвету, блеску и химической стойкости. Выбор глазури зависит от назначения тарелки и требований к ее внешнему виду. Мы используем широкий ассортимент глазурей, чтобы удовлетворить потребности наших клиентов.

Контроль качества на всех этапах

Контроль качества – это не просто формальность, а необходимость. Мы осуществляем контроль качества на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Это позволяет нам выявлять и устранять дефекты на ранних стадиях, и гарантировать, что наши плоские тарелки соответствуют самым высоким стандартам качества.

Текущие тенденции и вызовы

На рынке посуды постоянно появляются новые тенденции. Например, растет спрос на экологически чистые и безопасные материалы. Поэтому, мы активно работаем над разработкой новых рецептур керамической массы, которые не содержат вредных веществ. Еще одним вызовом является повышение эффективности производства и снижение себестоимости продукции. Для этого мы внедряем новые технологии и оптимизируем производственные процессы.

Недавно мы тестировали новую технологию сушки тарелок с использованием инфракрасного излучения. Результаты показывают значительное сокращение времени сушки и снижение энергопотребления. Хотя эта технология еще не получила широкого распространения, мы считаем, что она имеет большой потенциал для дальнейшего развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оранжевая посуда из костяного фарфора из китая

- лунная тарелка из костяного фарфора 11 дюймов

- Ведущие покупатели чаш объемом 450 мл

- Производитель посуды из костяного фарфора в форме бабочки

- Поставщики обеденных тарелок 750 мл

- лунная тарелка из костяного фарфора 6.5 дюймов

- Oem750 мл миска

- Производители 650 мл тарелок для риса

- Поставщики 8-дюймовых суповых тарелок

- Oem10 дюймовая плоская тарелка