Завод по производству чашек 460 мл

Речь пойдет о производстве чашек 460 мл. Звучит просто, да? Но поверьте, это гораздо сложнее, чем кажется на первый взгляд. Часто приходят запросы, 'Сделаете чашки 460 мл, как у этого ресторана!'. Смотришь на фото, думаешь – ну, керамика, какое дело? Но тут же вырисовываются вопросы: какой фарфор, какая толщина стенок, какая глазурь, какие требования к форме и, самое главное, как обеспечить брак на минимальном уровне при таких объемах. Вообще, многие недооценивают технологический процесс, особенно когда речь заходит о массовом производстве. Не просто сделать красивую кружку, а сделать ее качественной и экономически выгодной.

Выбор материала: фарфор vs. керамика

Первый и самый важный вопрос – материал. Тут сразу делятся на два лагеря: керамика и фарфор. И да, это не просто синонимы. Мы в OOO Туншэн Керамика (https://www.tstaoci.ru) много лет работаем с этими материалами, и разница ощущается очень сильно. В основном, для чашек 460 мл выбирают фарфор – это, безусловно, более престижно и долговечно. У него более высокая плотность, он меньше пропускает жидкость, лучше сохраняет тепло и, конечно, эстетически привлекательнее. Керамика, конечно, дешевле, но и требования к ее обработке выше – нужно добиваться однородности и гладкости поверхности, чтобы она не сколывалась и не трескалась. Например, мы однажды брали заказ на керамические чашки 460 мл для кафе. Брак был просто ужасный – постоянные сколы, неровности. В итоге пришлось перерабатывать половину партии, что сильно ударило по бюджету. Это хороший урок – экономия на материале часто обходится дороже.

Впрочем, выбор материала – это еще и вопрос конечного использования. Для уличного кафе, где чашки будут часто падать, керамика может быть более практичным вариантом, чем хрупкий фарфор. Но опять же – нужно правильно подобрать состав керамики, чтобы она была достаточно прочной. Здесь нужна консультация с материаловедом, а не просто ориентироваться на цену. Не забывайте, что качество глазури тоже играет огромную роль. Неправильно подобранная глазурь может трескаться при нагревании или выцветать под воздействием солнечных лучей.

Формовка: литье vs. прессование

Дальше – формовка. Здесь тоже есть несколько способов. Наиболее распространенные – литье и прессование. Литье, как правило, используется для более сложных форм и больших тиражей. Прессование – для более простых, но тоже достаточно больших объемов. У нас в OOO Туншэн Керамика есть как литьевое, так и прессовое оборудование, что позволяет нам гибко реагировать на запросы клиентов. Литье позволяет создавать чашки с более точными размерами и более сложным дизайном, но это более дорогой и трудоемкий процесс. Прессование же дешевле, но требует более тщательного контроля качества, чтобы избежать дефектов. Например, при прессовании часто возникают проблемы с равномерностью наполнения формы – получается чашка с более толстыми стенками в одном месте и более тонкими в другом. Это, конечно, влияет на прочность и внешний вид изделия.

Важный момент – это контроль температуры и давления в процессе формовки. Неправильно подобранные параметры могут привести к образованию пузырьков воздуха в стенках чашки, что снижает ее прочность и может привести к ее разрушению при нагревании. Мы постоянно работаем над оптимизацией этих параметров, чтобы добиться максимального качества продукции. Иногда приходится даже менять состав формовочной массы, чтобы улучшить ее технологические свойства.

Глазурование и обжиг: секреты долговечности

Теперь о глазуровании и обжиге – это, пожалуй, самый ответственный этап. Именно здесь определяется внешний вид и долговечность чашки. Глазурь должна быть не только красивой, но и прочной, устойчивой к царапинам, сколам и химическим воздействиям. Мы используем только высококачественные глазури, соответствующие международным стандартам. Но даже с лучшей глазурью, важно правильно подобрать температуру обжига. Недостаточный обжиг может привести к тому, что глазурь будет липкой и легко сколываться. Переобжиг – к тому, что она станет слишком твердой и может потрескаться. Здесь опыт и точность – наше все. И, конечно, регулярный контроль качества, чтобы выявить и устранить любые дефекты.

Мы однажды столкнулись с проблемой – после обжига на некоторых чашках появилась 'потеть' глазурь. Оказалось, что мы неправильно настроили вентиляцию в печи. Влажность в печи была слишком высокой, и вода из глазури выпаривалась неравномерно. Пришлось переобжигать всю партию, что вызвало серьезную задержку в производстве. Этот случай показал, насколько важно уделять внимание даже самым мелочам.

Контроль качества: финальный этап

И, конечно, финальный этап – это контроль качества. На этом этапе отбраковываются все чашки, которые не соответствуют требованиям. Мы используем как визуальный осмотр, так и различные лабораторные методы для проверки прочности, водонепроницаемости и устойчивости глазури к царапинам. Особенно важно проверить внутреннюю поверхность чашки на наличие дефектов – сколов, трещин, неровностей. Не всегда это легко сделать, особенно при больших объемах. Поэтому мы используем автоматизированные системы контроля качества, которые позволяют выявлять дефекты быстрее и точнее.

Контроль качества – это не просто формальность. Это гарантия того, что наши клиенты получат качественную продукцию, которая будет радовать их долгие годы. И это, пожалуй, самое главное в нашем деле.

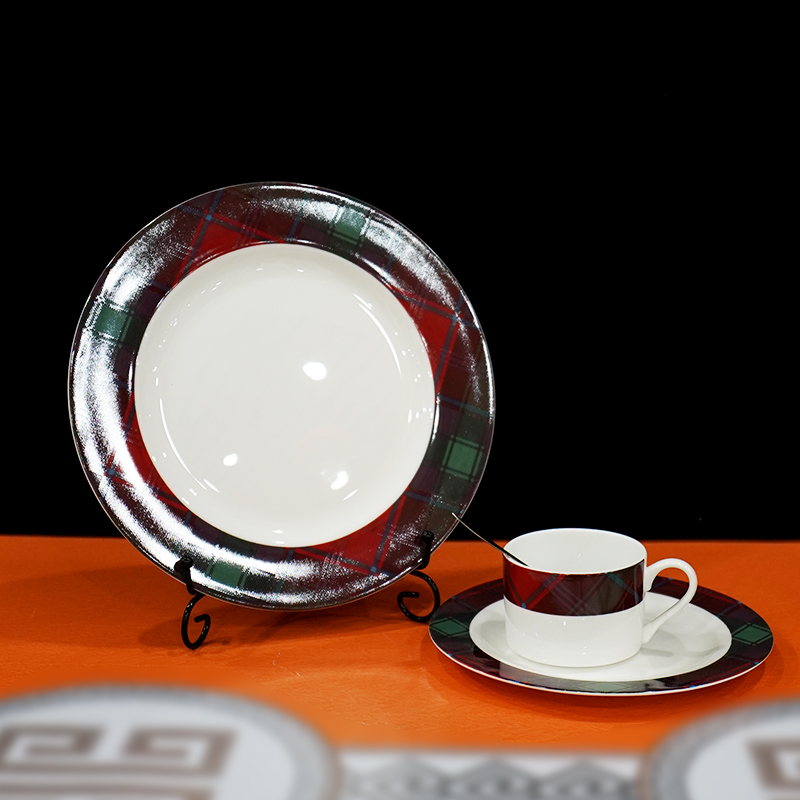

Соответствующая продукция

Соответствующая продукция