Веревочная фабрика посуды из костяного фарфора

Костяной фарфор… Звучит изысканно, правильно? Но на практике это не всегда так просто. Часто, когда слышишь фразу 'фабрика посуды из костяного фарфора', представляется что-то вроде мастерской, где вручную лепят уникальные вещи. Это, конечно, романтично, но реальность часто оказывается более сложной и, признаться, не всегда прибыльной. Главная проблема, как мне кажется, – недооценка технологического процесса и, как следствие, переоценка ручного труда.

С чего начинается производство? Выбор сырья и его подготовка

Первый и, пожалуй, самый важный этап – это выбор сырья. Не все костяной фарфор одинаково хорош. Качество кости, её процентное содержание в смеси с глиной и минеральными добавками напрямую влияет на свойства конечного продукта: прочность, белизну, пористость. Мы в OOO Туншэн Керамика производим костяной фарфор уже более десяти лет, и этот аспект мы постоянно совершенствуем. Изначально мы работали с импортным костяным порошком, но постепенно перешли на использование российских ресурсов. Не всегда это просто, приходится адаптировать рецептуру, учитывая разный состав сырья. При этом, важно учитывать не только химический состав, но и физические характеристики порошка – размер частиц, влажность, агломерационные свойства. Несоблюдение этих параметров может привести к браку на любой стадии производства.

После выбора сырья необходимо его тщательная подготовка. Это включает в себя измельчение, просеивание, выщелачивание (если необходимо) и, конечно, тщательное смешивание с другими компонентами. Этот этап требует строгого контроля параметров, поскольку даже небольшое отклонение может существенно повлиять на конечный результат. При нашем производстве используется современное оборудование для смешивания и измельчения, что позволяет нам обеспечить высокую однородность массы. Ранее, когда мы только начинали, все смешивали вручную – это было очень трудоемко и не позволяло достичь необходимой стабильности качества.

Формование изделия: от ленты до готового изделия

Существует несколько основных способов формования костяного фарфора: литье, прессование и экструзия. Каждый метод имеет свои преимущества и недостатки. Литье позволяет создавать сложные формы, но требует высокой точности и аккуратности. Прессование – более экономичный способ, но ограничен в возможности создания сложных геометрических фигур. Мы чаще всего используем прессование, поскольку оно более подходит для серийного производства. Однако для создания отдельных, эксклюзивных предметов, иногда прибегаем к литью.

Процесс прессования включает в себя загрузку сыпучей массы в пресс-форму и придание ей необходимой формы под давлением. Важно тщательно контролировать давление, температуру и влажность массы на всех этапах формования. Недостаточное давление может привести к образованию пустот, а избыточное – к деформации изделия. Перед отправкой на сушку, каждое изделие проходит визуальный контроль – это позволяет выявить дефекты на ранней стадии. В последние годы мы активно внедряем автоматизированные системы контроля качества, что значительно повысило эффективность и точность этого процесса. Мы даже разработали собственную систему автоматического выявления трещин на готовых изделиях.

Особенности ручного формования

Несмотря на автоматизацию, ручное формование по-прежнему имеет свое место. Часто используется для создания элементов декора или для производства небольших партий изделий уникального дизайна. Ручное формование требует высокой квалификации и опыта, но позволяет создавать предметы с неповторимым характером и изяществом. Мы сотрудничаем с несколькими мастерами, специализирующимися на ручном формовании, для создания эксклюзивных коллекций. Это, безусловно, увеличивает себестоимость продукции, но позволяет нам предлагать нашим клиентам уникальные изделия.

Сушка и обжиг: ключевые этапы формирования прочности

После формования изделия необходимо тщательно высушить. Процесс сушки должен быть медленным и равномерным, чтобы избежать образования трещин и деформаций. Мы используем специальные сушильные камеры с регулируемой температурой и влажностью. Это позволяет нам контролировать процесс сушки и гарантировать качество изделия. Неправильная сушка – одна из самых распространенных причин брака.

Обжиг – это заключительный этап производства, который придает изделию окончательную прочность и долговечность. Температура обжига зависит от состава сырья и желаемых свойств конечного продукта. Мы используем туннельные печи с автоматическим контролем температуры и влажности. Это позволяет нам обеспечивать равномерный обжиг и избегать дефектов. Важно понимать, что обжиг – это не просто нагрев изделия до высокой температуры, это сложный физико-химический процесс, который требует точного контроля и опыта. Неправильно подобранный режим обжига может привести к образованию трещин, деформаций или изменению цвета изделия.

Затирка и глазурование: финальное покрытие и декоративность

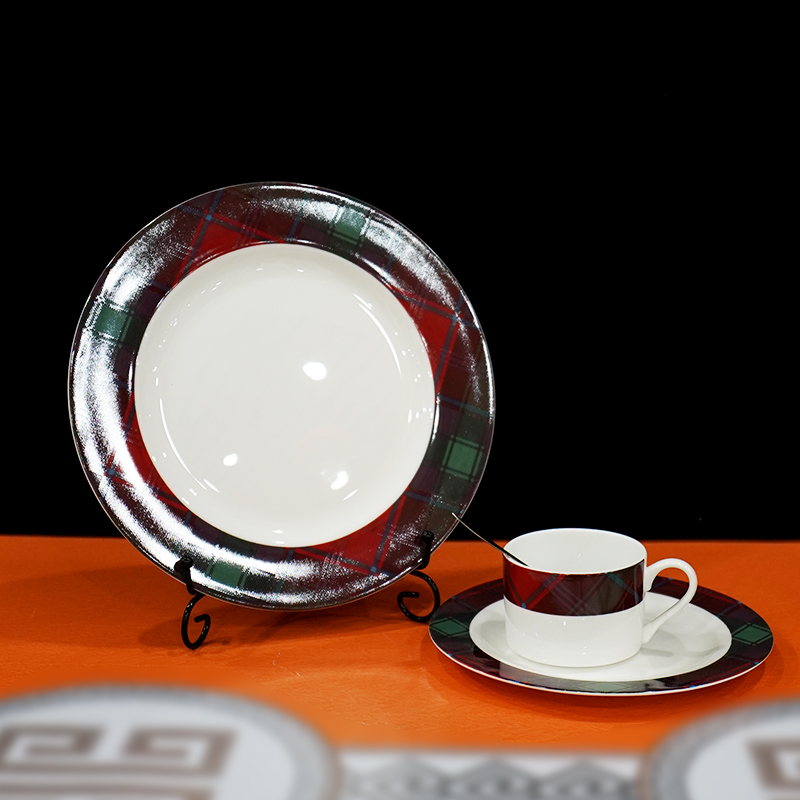

После обжига изделия проходят процесс затирки и глазурования. Затирка выравнивает поверхность изделия, а глазурование придает ему блеск, водостойкость и декоративность. Мы используем широкий спектр глазурей – от матовых до глянцевых, от прозрачных до цветных. Выбор глазури зависит от дизайна изделия и требований заказчика. Мы также разрабатываем собственные глазури, которые позволяют нам создавать уникальные эффекты. Качество глазури напрямую влияет на внешний вид и долговечность изделия. При неправильной затирке или глазуровании могут образоваться трещины, сколы или другие дефекты.

Мы стараемся использовать экологически чистые глазури, которые не содержат вредных веществ. В последнее время растет спрос на экологически безопасную продукцию, поэтому мы уделяем особое внимание этому аспекту. После глазурования изделия проходят повторный обжиг, который позволяет закрепить глазурь и придать ей окончательный вид. Это последний, но очень важный этап производства, который требует максимальной аккуратности и внимания.

Проблемы и перспективы

Производство костяного фарфора – это сложный и трудоемкий процесс, требующий высокой квалификации и опыта. Одной из главных проблем является высокая стоимость сырья и энергии. Необходимо постоянно искать способы снижения затрат без ущерба для качества продукции. Мы активно работаем над оптимизацией технологического процесса и внедрением новых технологий, что позволяет нам снижать себестоимость продукции и повышать ее конкурентоспособность.

В будущем мы планируем расширять ассортимент продукции и выходить на новые рынки. Мы также планируем инвестировать в развитие научно-исследовательской деятельности, чтобы создавать новые материалы и технологии. Мы уверены, что костяной фарфор имеет большой потенциал, и что в будущем он станет еще более популярным.

В заключение хотелось бы отметить, что производство посуды из костяного фарфора – это не просто производство, это искусство. Это требует любви к своему делу, внимания к деталям и постоянного стремления к совершенству. Мы в OOO Туншэн Керамика стремимся к тому, чтобы наши изделия были не только красивыми и функциональными, но и надежными и долговечными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод плоской тарелки 8.25 дюйма

- Поставщики 1150 мл кувшинов

- Дешевые 10 дюймов плоская тарелка

- Oem7 дюймовый лунный диск

- Оптовая продажа 460 мл чашки

- Китай 1350 мл кувшин

- Oem ожерелье костяной фарфор посуда

- столовый сервиз из костяного фарфора с рельефом Ожерелье

- Основные страны-покупатели посуды из костяного фарфора с перьями

- Oem8 дюймов луна диск